Individuelle Softwarelösungen für Holzwerkstoff- und Möbelindustrie

Von aufwändigen Umrüstungen bis zu fehlenden Platten: Kleinaufträge und Lösgröße 1 können bei der Direktbeschichtung regelmäßig zu Herausforderungen führen. Abhilfe schafft die ASC Software Suite des Ingenieurbüros Andreas Schlipf: Mit Schnittstellen zu allen Produktionssystemen ermöglicht sie es schnell auf Zwischenfälle zu reagieren und fehlende Teile nachzuproduzieren – und das, ohne dass Maschinen umgerüstet werden müssen.

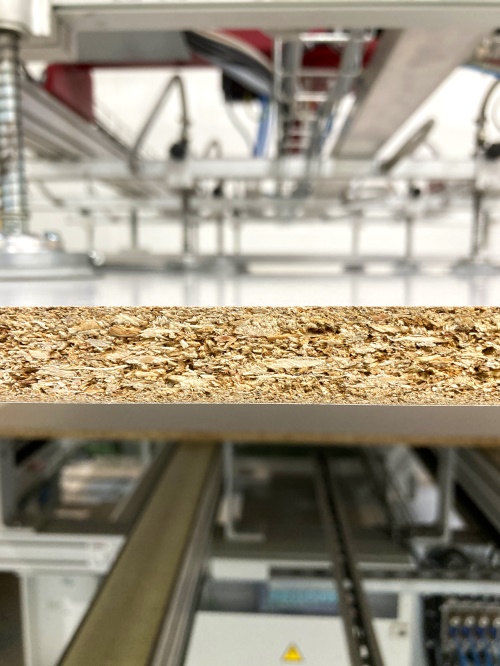

Ein Kundenauftrag mit kleinen Stückzahlen oder gar Losgröße 1: beides fordern Kurztaktanlagen heraus (z.B. Direktbeschichtungen, Mehretagenpressen). Denn das Umrüsten von Maschinen ist zeitaufwändig, die Arbeitsvorbereitung kompliziert. Fehlt eine Platte, fällt das bei kleinen Kundenaufträgen (1-3 Platten) viel mehr ins Gewicht als bei größeren Mengen (20+). Gerade bei Direktbeschichtungen kommt es aber trotzdem häufiger vor, dass produktionsbeding das Papier reißt und der Maschinenführer den Auftrag nicht komplett fertig stellen kann. Doch was passiert dann mit den fehlenden Platten?

ERP: längere Lieferzeiten, doppelte Kosten

Der begonnene Produktstapel geht an die Logistik und gelangt als erste Teillieferung zum Kunden. Die fehlende Menge muss zu einem späteren Zeitpunkt nachgeliefert werden. Für diese Nachlieferung sieht der herkömmliche Weg über das ERP-System vor, einen neuen Fertigungsauftrag anzulegen. Abgeschlossenen Planungsvorgängen können jedoch dazu führen, dass die Einplanung der Restlieferung erst mehrere Produktionstage später erfolgen kann. Für den Endkunden bedeutet das, dass seine Ware auf zwei Lieferungen verteilt ankommt, beim Produktionsunternehmen entstehen doppelte Lieferungskosten.

ASC: Vernetzung aller Systeme und Maschinen

Das geht noch effizienter. Das Ingenieurbüro Andreas Schlipf ist darauf spezialisiert, individuelle Softwarelösungen für Probleme zu entwickeln, wo Standardsoftware an ihre Grenzen kommt. Im beschriebenen Fall benötigen die Produktionsmitarbeiter noch mehr Handlungsfreiräume und Flexibilität, um spontaner auf solche Zwischenfälle reagieren zu können.

Für die Direktbeschichtung hat das Ingenieurbüro eine Lösung mit Schnittstellen zu allen Systemen entwickelt, die während der Produktion Daten erzeugen oder benötigen (z.B. SPS-Systeme von allen Maschinen, ERP-Systeme, Industriedrucker, Hochregallager und deren Steuersysteme etc.). Die ASC Lösung ruft u.a. Kundenaufträge aus dem ERP ab. Die Produktionsaufträge lassen sich jeweils anhand der eindeutigen Auftragsnummer über das neue ASC-System verfolgen – lückenlos während des gesamten Entstehungsprozesses. Verfügbar sind dabei Informationen über die produzierte Menge, die Anzahl der B-Ware, deren Ausschussgründe und alle anderen Ereignisse, die sich während der Produktion ergeben haben.

Produktion überwachen und spontan reagieren

Abteilungsleiter und Schichtbereichsleiter überblicken somit nicht nur alle Vorgänge – sie können auch den Produktionsverlauf besser kontrollieren. Denn mit der ASC Software Suite sind sie imstande, die Produktion spontan umzuplanen. Indem bereits bei der Bestückung alle Rohmaterialanforderungen vorhanden sind, lässt sich auch die Produktion viel leichter vorbereiten. Änderungen, die im ASC vorgenommen werden, übermittelt die Software automatisch an das ERP-System. Zusätzlich können die Auftragsdaten aus dem ERP über das ASC benutzerdefiniert auf Lager- oder Lieferetiketten gedruckt werden.

Flexibel Produktionsplanung anpassen

Und was bedeutet dies nun in Bezug auf die fehlenden Platten? Dank des ASC Prozessleitsystems, das Informationen aus der gesamten Produktion abrufen und verarbeiten kann, sind Produktionsmitarbeiter in der Lage abzufragen, wann der nächste Auftrag mit derselben Papierfarbe ansteht. Über wenige Klicks können sie nun die Sollanzahl dieses Auftrags um die fehlende Plattenanzahl des unvollständigen Plattenstapels erhöhen. Die fehlenden Platten werden so zusammen mit einem anderen Kundenauftrag gefertigt, ohne dass extra Maschinen umgerüstet werden müssen. Der Kunde erhält deutlich früher seine bestellte Ware und dies erfolgt – trotz Zwischenfällen während der Produktion – dank ASC meist als vollständige Lieferung.

Langfristig mehr Produktivität

Dass alle mehr Einblick und Informationen über die Produktion erhalten, schafft auch eine bessere Grundlage, um die Abläufe, den Materialeinsaz und den Energieverbrauch zu optimieren. Die vernetzte Produktion über das ASC schenkt den Mitarbeitern Flexibilität, spontan auf Zwischenfälle reagieren zu können, aber auch ein breiteres Wissen über alle Vorgänge in der Produktion. Indem alle Beteiligten besser informiert sind, steigt automatisch die Produktivität im Betrieb, Entscheidungen können zügiger getroffen werden und davon profitiert die Produktion langfristig.

Autorin: Carolin Schlipf (M.Sc.)

Artikel erschienen im Fachmagazin „HOB – Die Holzbearbeitung“ / Ausgabe 9/2024“