An der Imprägnierungsanlage der Pfleiderer Leutkirch GmbH ist imASC seit vielen Jahren im Einsatz, wodurch der Produktionsprozess optimiert und übersichtlicher gemacht wurde.

Foto: © Pfleiderer Deutschland GmbH

Was wäre die Holzwerkstoffindustrie ohne die Imprägnierung? Imprägnate finden sich heutzutage beinahe in jedem Raum: die meisten Möbel oder auch Böden bestehen heute aus Holzwerkstoffen, die mit Imprägnaten beschichtet worden sind. Doch wie viele Schritte in einem Imprägnierungsprozess beachtet werden müssen, ist den meisten nicht bewusst: Mit jedem neuen Imprägnier-Auftrag ändern sich das Rohpapier und die Harz- bzw. Leimrezepturen. Die Größen der Imprägnate sind meist individuell verschieden und auch das Auftragsvolumen wird zunehmend kleiner, sodass die Produktionsmaschinen häufiger umgestellt werden müssen. Dabei fallen innerhalb einer Produktionsminute sehr viele Daten an, die gespeichert, ausgewertet und weitergeleitet werden müssen, damit die Imprägnierung nahtlos verläuft.

Nicht nur die Produktionsmitarbeiter müssen hier den Überblick über einzelne Abläufe behalten. Auch die Managementebene muss im Nachhinein nachvollziehen können, wie erfolgreich die Produktion pro Schicht / pro Tag / pro Monat verlaufen ist, ob Qualitätsstandards eingehalten, und in welcher Zeit einzelne Imprägnate produziert wurden. Mit einer Standardsoftware kann diese Komplexität kaum beherrscht werden. Daher stellt die Individualsoftware eine ideale Lösung dar. Individuell werden hier Lösungen für komplexe Zusammenhänge prozessgenau entwickelt, die nach Bedarf immer wieder neu angepasst und erweitert werden können.

Das Ingenieurbüro Andreas Schlipf begleitet seit über 10 Jahren Imprägnierungsprozesse und hat hierfür eine spezielle Software entwickelt, die den Herausforderungen des Imprägnierungsprozesses gerecht wird. Mit Hilfe von imASC wird der Imprägnierungsprozess für jeden daran beteiligten Akteur – vom Anlagenfahrer bis hin zur Managementebene – übersichtlicher und nachvollziehbar. Kern der Software ist eine Datenbank, die Daten sammelt und Soll- und Ist-Werte vergleicht, sodass Produktionsprozesse, Stillstandzeiten und Material- und Energieverbräuche in diesem Prozessleitsystem dargestellt werden können. Key Performance Indicators lassen sich anzeigen, genauso wie die Erfüllung von Qualitätszielen. Das Erreichen einzelner Unternehmensziele wird somit während des gesamten Imprägnierungsprozesses dokumentiert und optisch nachvollziehbar gemacht. Die imASC Software Suite agiert als Schnittstelle zwischen der Unternehmensleitebene (ERP/SAP) und der Steuerung der Imprägnierkanäle (SPS), zu denen sie über OPC DA/ UA eine Verbindung herstellt.

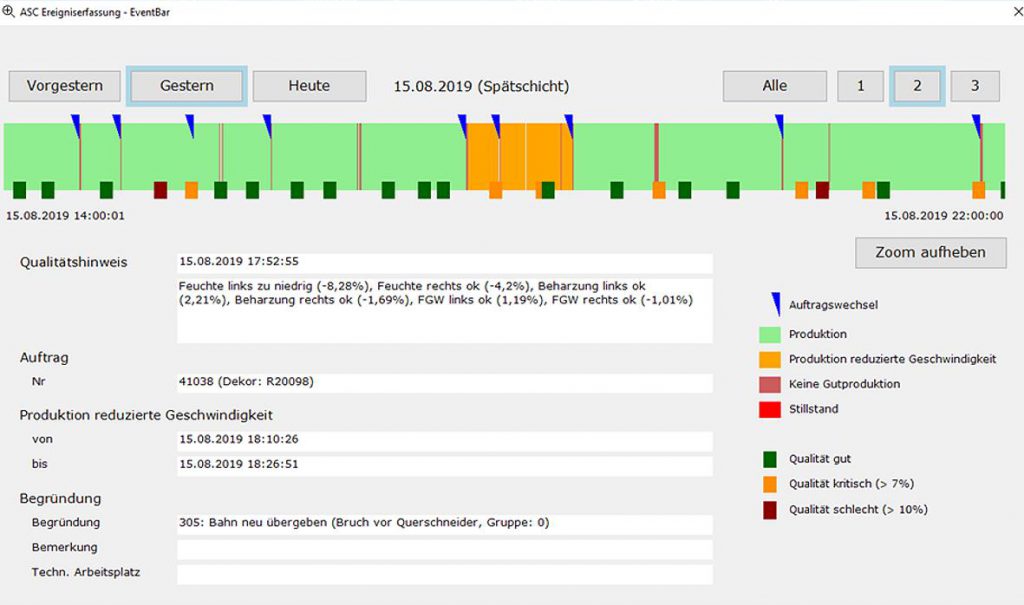

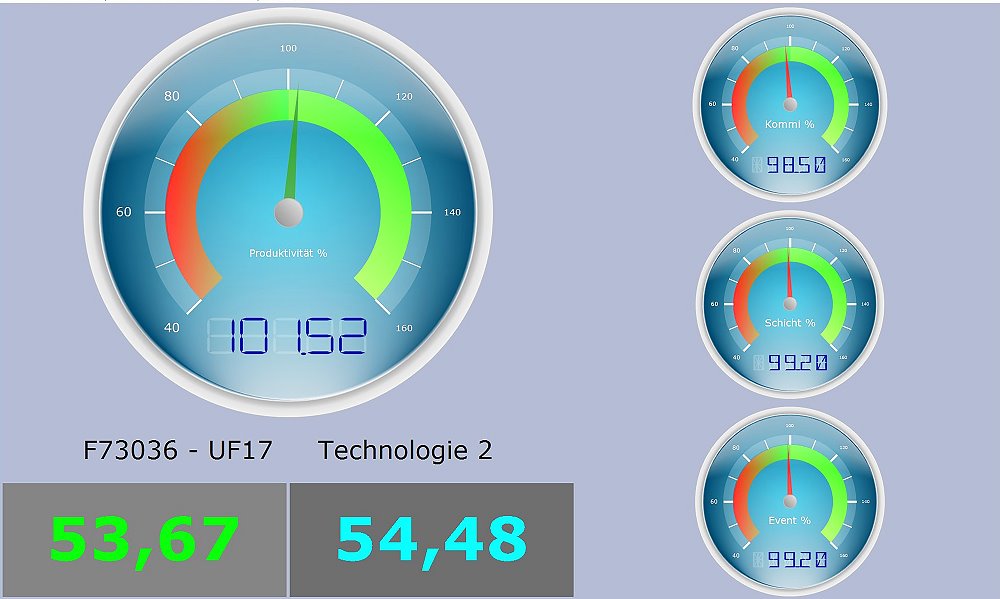

„High-Light unserer Software ist auf jeden Fall das Modul PIASC, das wir erst neu entwickelt haben.“, schwärmt Andreas Schlipf, Gründer des gleichnamigen Ingenieurbüros. „Im Sinne eines Ampelprinzips wird veranschaulicht, ob Qualitätsziele und Sollwerte erreicht wurden.“ Dies kann pro Minute / Kommission / Schicht / Event erfolgen. Auf dem zum Modul gehörenden „Eventbar“ (siehe Bild) wird die gesamte Produktion in einem Zeitstrahl abgebildet. Verschiedene Farben zeigen an, ob produziert wurde, ob mit reduzierter Geschwindigkeit gefahren wurde, keine Gutproduktion erfolgte oder die Maschinen standen. Auftragswechsel sind durch Pfeile markiert. „Gleichzeitig werden Qualitätsproben in jedem Auftrag genommen, die dann ebenfalls über den ‚Eventbar‘ abrufbar sind. Grüne Kästchen stehen für eine gute Qualität, rote Kästchen heißen, die Qualität war 10% unter dem Sollwert.“, erklärt Volker Bauereiß, der zusammen mit Herrn Schlipf das PIASC entwickelt hat. Zusätzlich müssen die Produktionsmitarbeiter unter dem „Eventbar“ eine Begründung zu jedem Event, das sich ereignet, eintragen. So kann jedes Ereignis im Nachhinein nachvollzogen werden. Eine zum PIASC gehörige „Tacho“-Applikation (siehe Bild) zeigt den Mitarbeitern an der Maschine an, ob die Produktionsgeschwindigkeit mit den Soll-Werten übereinstimmt. Hier gilt ebenfalls: schwingt die Tacho-Nadel in den roten Bereich, läuft die Maschine zu langsam, ist sie im grünen Bereich, läuft die Produktion wie geplant oder sogar schneller.

Die beiden Applikationen „Eventbar“ und „Tacho“ des Performance Indicator Moduls PIASC visualisieren den gesamten Produktionsablauf inklusive Verbrauch, Maschinengeschwindigkeit und Qualität des Imprägnats.

Fotos: © Ingenieurbüro Andreas Schlipf

Bei der Pfleiderer Deutschland GmbH in Leutkirch ist die ASC-Software seit Jahren fest in den Imprägnierungsprozess integriert. Nicht nur das PIASC-Modul wird gerne genutzt. Auch TRENDASC (eine Applikation, die die Produktion durch Graphen auswertet) und REPORTASC (eine Applikation, die Berichte pro Schicht / Tag / Monat erstellt) sind im Dauereinsatz und helfen den Mitarbeitern der Holzwerkstoffproduktion Tag für Tag durch den Produktionsalltag. Hier hat auch das Rollenmanagement einen wichtigen Stellenwert: dieses ASC-Modul schafft einen Überblick über alle verfügbaren Papierrollen. Es kann Papierrollen einzelnen Aufträgen zuordnen und den Papierverbrauch zurückmelden, sodass auch Restrollen für weitere Aufträge verwendet werden können. Somit kann der Papierverbrauch maßgeblich eingedämmt werden.

Das Ingenieurbüro Andreas Schlipf aus Neustadt a.d. Aisch steht seit über 20 Jahren für innovative Prozessleittechnik im Bereich der Holzwerkstoffindustrie, für prozessnahe Software-Systeme, strukturierte Prozessvisualisierungen und umfangreiche Datenbankprogrammierung. Zahlreiche internationale Firmen vertrauen seit Jahren auf die Erfahrung und Beratung des Ingenieurbüros. Möchten auch Sie Ihren Produktionsprozess optimieren? Wir entwickeln Individualsoftware nach Ihren Vorstellungen und Wünschen.

Kontaktieren Sie uns gerne unter +49 9161 88 39 130 oder über schlipf@schlipf.com

Artikel erschienen im Fachmagazin: „Holz + Möbel“, Kuhn Fachmedien 2020, Ausgabe 1/2020

Autor: Dipl.-Ing. (BA) Andreas Schlipf und Carolin Zeidler (M.Sc.)