Wissen als Produktionsfaktor: Intranetanwendung als Informations- und Wissensplattform

Das Wissen steckt in den Köpfen der Mitarbeiter, deshalb ist Wissen an den komplexen Produktionsanlagen der Holzwerkstoffindustrie zu einem wesentlichen Produktionsfaktor geworden. Wissen über Optimierungsvorgänge, Wissen zur Fehlervermeidung, Wissen zur schnellen Störungsbeseitigung sowie die Partizipation an den Erfahrungen anderer sind nur einige wenige Beispiele, die zum Ausdruck bringen, welche Ressourcen vorhanden sind und zum Erfolg führen können. In einem Anwendungsbeispiel werden Standard Internet Elemente als Hilfsmittel benutz, um die Bereitschaft und Basis für die Wissensteilung zu schaffen.

Problematik

Die Problematik der Wissensweitergabe im Schichtbetrieb ist uns sicherlich allen bekannt: Am Ende einer ereignisreichen Schicht sind die Rahmenbedingungen für einen Informationsaustausch oft unzulänglich. Die Folge davon ist, dass die nachfolgende Schicht eigene Erfahrungen sammeln muss und dabei vermeidbare Fehler entstehen. Auch werden Problemlösungen zusammen mit Spezialisten erarbeitet, wobei die aktuell anwesende Schicht die Details der Störungsbeseitigung hautnah miterleben kann. Die Problemlösung prägt sich ein. Im Austausch mit den Spezialisten wird weiteres Wissen aufgebaut. Nachfolgende Schichten können davon nicht profitieren. Im Schichtbetrieb ist der Erfahrungsaustausch unter den Schichtbesatzungen schwierig, aber dringend notwendig, um Wissen aufzubauen.

Eine weitere Problematik steckt in der Aufbereitung und Form der Information:

Betriebsanleitungen stehen nur in gedruckter Form zur Verfügung. Deshalb werden sie als Informations- und Weiterbildungsquelle nur selten verwendet. Man verlässt sich lieber auf eigene Erfahrungen oder auf eigene Aufzeichnungen. Produktions- Qualitäts-, Auslastungsdaten werden von den einzelnen Fachabteilungen mit unterschiedlichen Werkzeugen unterschiedlich ausgewertet. Die Folge sind unterschiedliche Interpretationen wodurch Probleme verschleppt werden.

Anwendungsbeispiel

Bei der Pfleiderer AG am Standort Leutkirch ist ein System installiert, mit welchem die Wissensweitergabe optimal unterstützt werden soll:

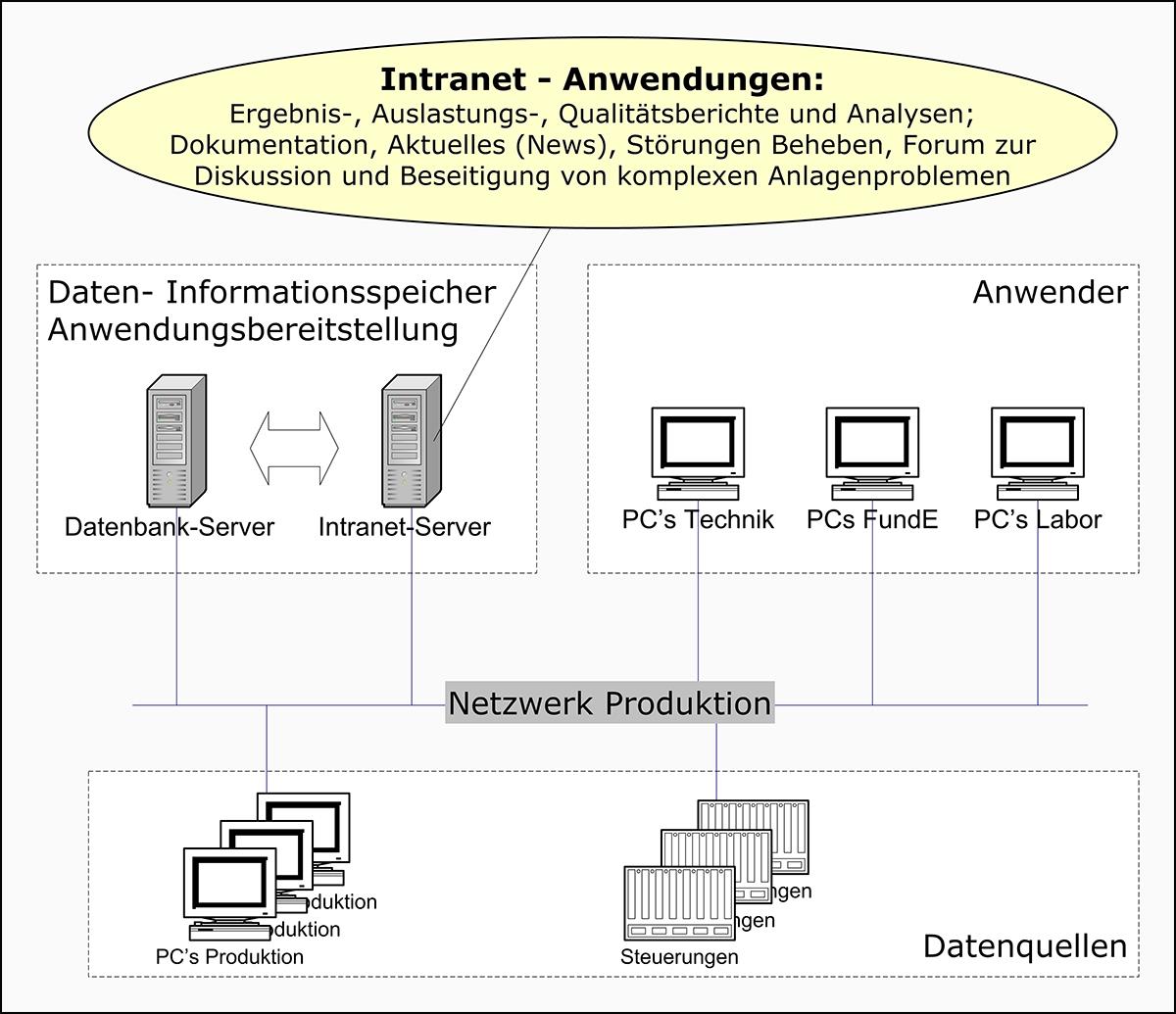

Abbildung 1: Intranet-Anwendung als Basis für Informations- und Wissensaustausch

Die Abbildung 1 zeigt den logischen Netzwerkaufbau der Produktionsanlage. Mit integriert sind auch die zuständigen Fachabteilungen, welche auf die Informationen der Anlage angewiesen sind. Ihnen kommt bei der Interaktion und dem Wissensaustausch mit den Anlagenmitarbeiter eine Schlüsselrolle zu.

Auf dem Intranet-Server sind die Anwendungen installiert, die für jeden Anwender zu jeder Zeit in gleichem Maße zugänglich sind. Der Intranet-Server bedient sich aus der Produktionsdatenbank mit Informationen (Ergebnisse, Analysen, Historie) und stellt die Berichte zur Verfügung. Die Datenbank wiederum bedient sich aus den Systemen der Produktionsanlage (Datenquellen). Diese durchgängige Informationskette gewährt gleiche Informationsquellen für alle.

In Form einer Homepage werden den Anwendern die Informationen präsentiert. In Online-Dokumenten mit Suchfunktionalität wird einerseits Konw How zur Verfügung gestellt, andererseits ist für den Wissensaustausch ein moderiertes Forum installiert, in dem vor allem längerfristige Anlagenveränderungen oder komplexere Störungen diskutiert werden, bei denen es auf die Erfahrung und Beobachtungsgabe aller Beteiligten ankommt.

Erfahrungen bei der Systemintegration:

Mit der Einführung des datenbankgestützten einheitlichen Berichtswesen konnten alle Mitarbeiter schnell überzeugt werden. Berichtsdesign und – Informationsgehalt wurde festgelegt und waren ab diesem Zeitpunkt für alle verfügbar. Verteilungszeiten, Zeiten zur Zwischenaufbereitung von Daten entfallen nun komplett. Die Anlagenergebnisse und Auswertungen stehen jetzt online und aktuell zur Verfügung.

Der Umgang mit Internetanwendungen ist heutzutage normal. Die Akzeptanz einer Anwendung steigt deshalb deutlich an, wenn Standard-Internet-Funktionalitäten verfügbar sind. In einer eigenen Homepage des Produktionsbereiches wurden dann die Berichte und Onlinedokumente bereitgestellt. Über den strukturierten Aufbau der Seite oder über Suchfunktionen gelangen die Anwender nun schneller zur benötigten Information. Jetzt werden die Mitarbeiter im News-Bereich der Homepage über aktuelle Veränderungen – Programmergänzungen informiert.

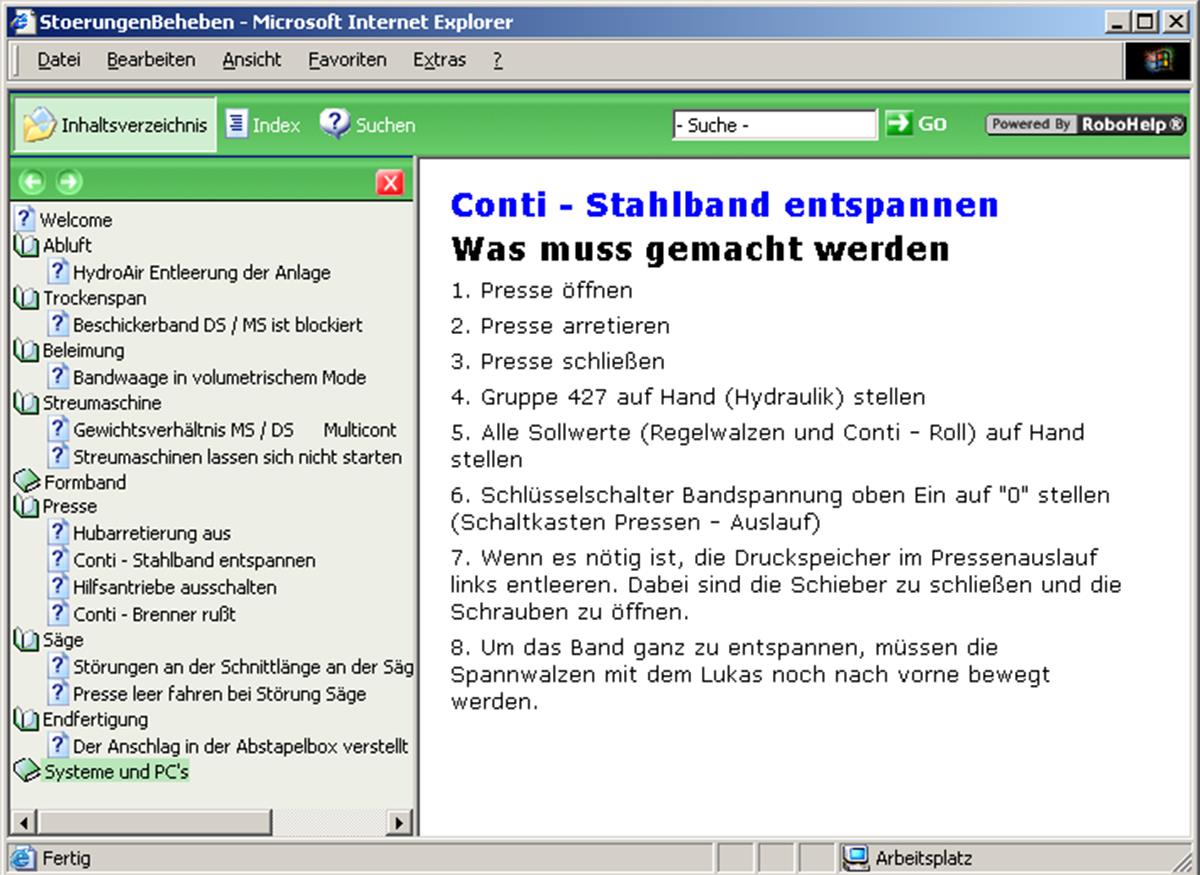

Die Informationsbereitstellung setzte genügend Anreize, so dass die Mitarbeiter selber mitgestalten wollten. Zunächst wurden die Aufzeichnungen von Problemlösungen, welche sich die Mitarbeiter selbst erstellt hatten, in einem Online-Dokument (Abbildung 2 ‚Störungen Beheben’) veröffentlicht. Für die Gliederung des Dokumentes wurde der Anlagenstrukturbaum verwendet. Im Anschluss daran wurde mit einem Diskussionsforum die Wissensaustauschplattform geschaffen, mit der jetzt komplexe Probleme und Weiternetwicklungen diskutiert werden. Hat eine Problemdiskussion zu Lösungen geführt, so wird sie dem Dokument ‚Störungen Beheben’ zugeführt.

Abbildung 2: Online Dokument ‚Störungen Beheben’ mit integrierter Suchfunktion

Das beschriebene System ist seit Monaten im Einsatz. Die Unternehmenskultur hat den Integrationsprozess sehr positiv beeinflusst, da es keine Selbstverständlichkeit ist, wenn Mitarbeiter ihr Wissen verfügbar machen. Alles Wissen im Unternehmen kann nicht dokumentiert werden. Allgemeinen Untersuchungen zufolge stecken 80% des Wissens in den Köpfen und nur 20% sind dokumentiert. Mit Hilfe der beschriebenen Intranet-Anwendung ist die Umwandlung in dokumentierbares Wissen möglich. Es liegt auf der Hand, dass sich dadurch Vorteile wie schnellere Erlernbarkeit oder besseres Anlagenverständnis einstellen werden, mit all den positiven Folgen.

Die gemachten Erfahrungen bei Pfleiderer zeigen:

Wissen ist eine wesentliche Ressource im operativen Bereich der Holzwerkstoffindustrie, welche mit entsprechender Basis und Konzeption ausgeschöpft werden kann.

Projekt Details

- KUNDE: Pfleiderer AG, Standort Leutkirch

- LEISTUNGEN: Beratung, Software, Support, ASC-Suite

- PROJEKT-DAUER: 6 Monate

- FACHMAGAZIN: HK Holz- und Kunststoffverarbeitung

- AUTOR: Andreas Schlipf, Dipl.Ing.